Fonte: https://www.sciencedirect.com/science/article/abs/pii/S0736584523001199

Unità lineari: quale configurazione scegliere?

giovedì 5 ottobre 2023

Un nuovo metodo di presa robotica per oggetti in movimento basato sull'apprendimento profondo e multi-agente del rinforzo

martedì 21 marzo 2023

Pallettizzatori robotizzati: come aumentare la produttività e ridurre i costi operativi nell'industria

I pallettizzatori robotizzati sono un tipo di macchinario industriale che viene utilizzato per movimentare e impilare oggetti su pallet in modo rapido ed efficiente. Queste macchine sono progettate per semplificare il processo di imballaggio e spedizione dei prodotti, riducendo al minimo il tempo e la fatica necessari per eseguire queste attività manualmente. In questo post, esploreremo i vantaggi dei pallettizzatori robotizzati e la loro importanza nell'industria moderna.

Pallettizzatori robotizzati

Prima di esaminare i vantaggi dei pallettizzatori robotizzati, è importante comprendere esattamente cosa sono e come funzionano. In poche parole, un pallettizzatore robotizzato è un tipo di robot industriale che è progettato per prendere oggetti individuali da una linea di produzione e posizionarli su pallet. Questi robot possono essere programmati per impilare oggetti su pallet in modo preciso e uniforme, e possono anche essere utilizzati per spostare i pallet pieni da una zona di lavoro all'altra.

Uno dei principali vantaggi dei pallettizzatori robotizzati è la loro velocità e precisione. Quando si lavora con grandi quantità di prodotti, il tempo necessario per pallettizzare manualmente gli oggetti può essere considerevole. Con un pallettizzatore robotizzato, tuttavia, questo processo può essere completato in modo rapido ed efficiente. Inoltre, i pallettizzatori robotizzati sono in grado di eseguire queste attività in modo preciso e uniforme, eliminando gli errori umani che possono verificarsi quando si lavora manualmente.

Vantaggi dei pallettizzatori cartesiani

Un altro vantaggio dei pallettizzatori cartesiani è la loro flessibilità. Questi robot possono essere programmati per pallettizzare una vasta gamma di prodotti, dalla cartone alle lattine, dalle bottiglie ai sacchi di prodotti sfusi. Ciò significa che le aziende che utilizzano pallettizzatori robotizzati possono facilmente adattarsi alle esigenze del mercato e alle variazioni dei prodotti.

Inoltre, i pallettizzatori robotizzati sono in grado di lavorare in ambienti di lavoro difficili. Questi robot possono resistere alle temperature estreme, alle condizioni di lavoro umide e alle sostanze chimiche aggressive, il che significa che possono essere utilizzati in una vasta gamma di settori industriali.

L'uso di un pallettizzatore robotizzato può anche contribuire a ridurre i costi operativi dell'azienda. Poiché questi robot sono in grado di pallettizzare gli oggetti in modo rapido ed efficiente, ciò significa che possono essere utilizzati meno dipendenti per eseguire questa attività. Ciò può ridurre i costi del personale e migliorare la produttività complessiva dell'azienda.

Utilizzo dei pallettizzatori robotizzati

Inoltre, i pallettizzatori robotizzati possono ridurre al minimo gli errori di imballaggio e di spedizione. Quando gli oggetti sono pallettizzati manualmente, gli errori umani possono facilmente verificarsi, come ad esempio la posizione sbagliata degli oggetti sul pallet o la mancanza di un oggetto nell'ordine. Questi errori possono comportare costi aggiuntivi per l'azienda, come ad esempio la spedizione di articoli.

Per maggiori info vai su:

https://connect.garmin.com/modern/profile/73abe08d-025a-4a8d-bfa5-446f93ad6940

lunedì 31 agosto 2020

L’assemblaggio robotizzato con i robot LinearLEAD

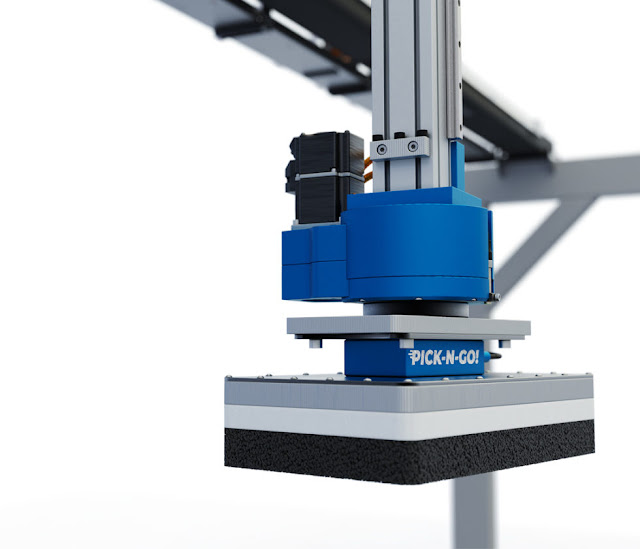

La pinza per il vuoto modulare OMV di Omas è configurabile per adattarsi ad ogni tipologia di presa a vuoto.

Gli ingegneri possono configurare la dimensione della pinza di presa, le interfacce per il suo fissaggio su robot cartesiani, la potenza dei generatori di vuoto, le interfacce di presa (forma, tipologia superfice); e il controllo del livello di vuoto (vacuostato elettronico o vacuometro).

La pinza permette un funzionamento parzializzato con diverse zone di presa indipendenti e aiuta gli ingegneri ad ottenere un controllo del vuoto efficente.

Questo "multi-zoning" è particolarmente utile per la presa e il rilascio graduale, la manipolazione di particolari di varie dimensioni, o la massimizzazione degli strati nella pallettizzazione.

L'elevato grado di adattabilità della pinza aiuta gli ingegneri a gestire la maggior parte delle condizioni di movimentazione senza dover montare più pinze insieme.

Questa pinza a vuoto fa parte della linea di robot di pallettizzazione PICK-N-GO presentata da LinearLEAD e può essere utilizzata, in alternativa ad altre tipologie di pinze per robot della stessa famiglia, sui robot Gantry della linea andando a formare un sistema modulare completo di asservimento alla pallettizzazione.

I robot della linea LinearLEAD sono altamente dinamici è sono il 20 per cento più veloci dei sistemi di movimentazione tradizionali Cartesiani.

I robot sono adatti oltre che ad operazioni di pallettizzazione anche per azioni di assemblaggio complesse in cui il robot si occupa di servire due aree di lavoro contemporaneamente. L’ampia area di lavoro garantita 12x5x2,5mt è superiore a quella di qualsiasi robot standard sul mercato.

Scopri il giusto approfondimento a questi link!

martedì 25 agosto 2020

Quale robot per operazioni di pick and place?

Quale robot per operazioni di pick and place?

Con l'aumentare della popolarità delle unità elettromeccaniche e dei robot, la pneumatica e i sistemi a camme cominciano a segnare il passo nelle operazioni di pick-and-place.

La configurazione robotica per operazioni di pick-and-place -

sia esso cartesiano, SCARA, a delta o a sei assi - è anche la più semplice e consiste nel prendere un componente

da una posizione e posizionarlo in un'altra.

Oltre il 58% dei robot industriali installati sono

utilizzati per la movimentazione di pezzi o particolari di vario tipo.

Il robot cartesiano PICK-N-GO di LinearLEAD con tre assi è stato progettato per operazioni di pick-and - place ad alta velocità. Il robot è flessibile e leggero, fornendo fino a fino a 40 cicli di pallettizzazione al minuto. Offre dimensione di ingombri contenute rispetto ai robot dotati della stessa configurazione.

L’asse Z telescopico ne consente un utilizzo anche in strutture dotate di un tetto basso. Il robot cartesiano ha una portata massima fino a 50Kg. Con un’area di lavoro max di 12mtx5mtx2,5mt.

Le applicazioni robotiche sono varie; molti produttori di dispositivi medici si affidano al robot per l'assemblaggio di vari articoli con un caricamento di grandi volumi di parti in plastica.

I produttori di sigarette elettroniche, per esempio, spesso usano il robot per caricare facilmente i filtri, cartucce e coperture per luci LED su un’attrezzatura di montaggio.

mercoledì 12 agosto 2020

Palettizzatore con assi cartesiani

Pallettizzatori automatici

Il meno complesso dei vari pallettizzatori automatici utilizzati per la produzione di imballaggi alimentari nel campo dell'automazione industriale è noto anche come pallettizzatore cartesiano automatico.

Se il ciclo di lavoro prevede uno spostamento del carico su un percorso rettilineo, la soluzione perfetta è un robot di pallettizzazione ad assi cartesiani. La pallettizzazione delle scatole di imballaggio può essere un esempio.

Un palettizzatore, noto anche come robot lineare o robot a portale, può spostare il carico lungo gli assi X, Y e Z in linea retta.

Questo può anche spostare il carico, tuttavia, interpolando gli assi per ottenere speciali movimenti circolari tipici di applicazioni di dosaggio.

Soluzione lineare: Palettizzatore cartesiano

Un palettizzatore cartesiano può essere completato aggiungendo uno o più assi di movimento supplementari.

Un robot cartesiano può essere solitamente dotato di un attuatore rotante che può ruotare intorno o parallelamente all'asse Z, di un attuatore rotativo e/o di una pinza di presa personalizzata.

Grazie alla sua costruzione modulare, i robot di pallettizzazione LinearLEAD sono facilmente scalabili per adattarsi alle diverse esigenze di corsa e di carico utile.

L'intero sistema robotico può essere ri-attrezzato per l'utilizzo in altre applicazioni di controllo del movimento poiché è facilmente smontabile

Dato che la maggior parte dei modelli di auto condivide una piattaforma di base, le variazioni riguardano

solo in linee ed allestimenti

Robot con sistemi di visione

La robotica guidata da un sistema di visione può assistere in maniera ottimale la produzione di veicoli nel soddisfare la domanda del mercato dei veicoli su misura.

Questo perché gli ordini speciali possono essere soddisfatti in larga misura senza la necessità di pausa o riprogrammazione del sistema, al giorno d’oggi infatti i bassi volumi di produzione non significano necessariamente costi più elevati.

I robot che possono controllare queste variazioni e modificare i loro programmi eliminando la necessità di allestire più linee di lavoro.

Un nuovo metodo di presa robotica per oggetti in movimento basato sull'apprendimento profondo e multi-agente del rinforzo

Fonte: https://www.sciencedirect.com/science/article/abs/pii/S0736584523001199 Per afferrare oggetti che si muovono in modo casuale in un a...

-

I pallettizzatori robotizzati sono un tipo di macchinario industriale che viene utilizzato per movimentare e impilare oggetti su pallet in ...

-

Fonte: https://www.sciencedirect.com/science/article/abs/pii/S0736584523001199 Per afferrare oggetti che si muovono in modo casuale in un a...